Шероховатость поверхности. Способы контроля. Как добиться нужного класса шероховатости.

Шероховатость поверхности - совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется в микрометрах (мкм). Шероховатость относится к микрогеометрии твёрдого тела и определяет его важнейшие эксплуатационные свойства. Прежде всего износостойкость от истирания, прочность, плотность (герметичность) соединений, химическая стойкость, внешний вид.

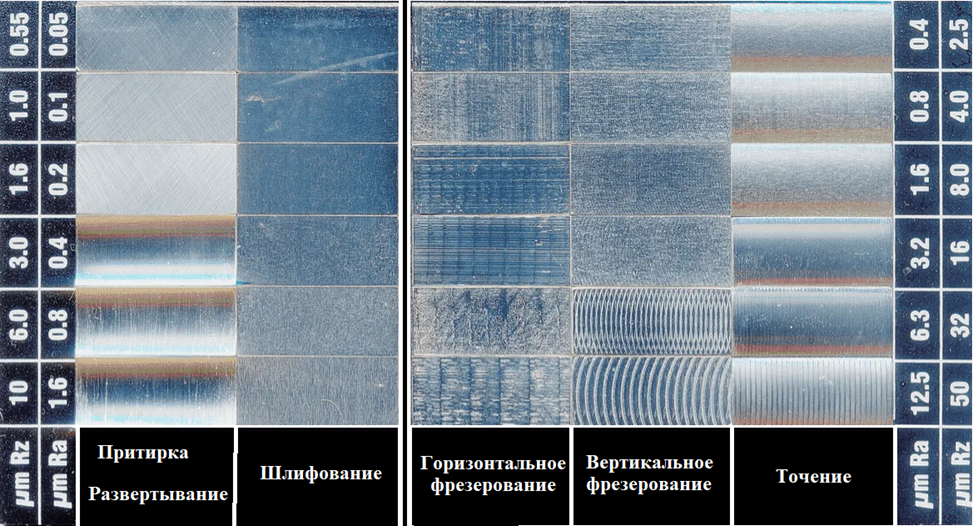

На картинке представлена шероховатость при различной обработке.

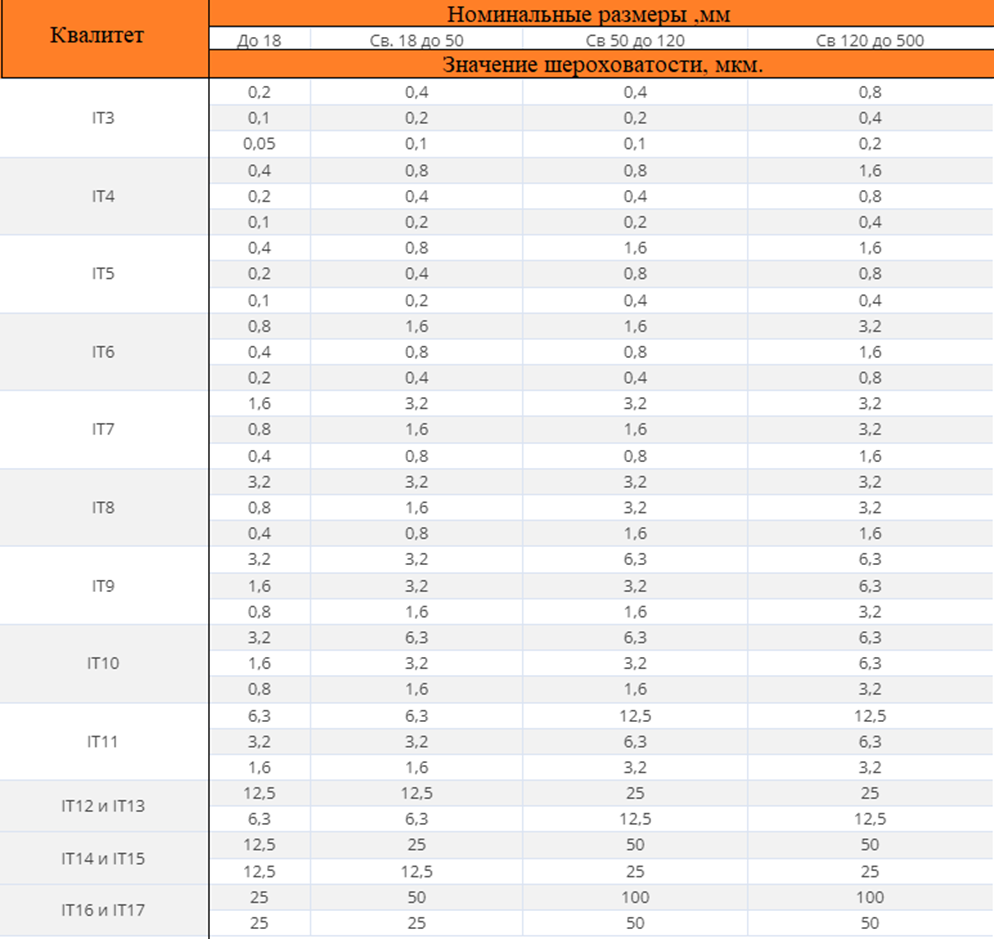

Шероховатость напрямую связана с точностью обработки. Если задается допуск на обработку то необходимо задавать шероховатость и наоборот.

СПОСОБЫ КОНТРОЛЯ

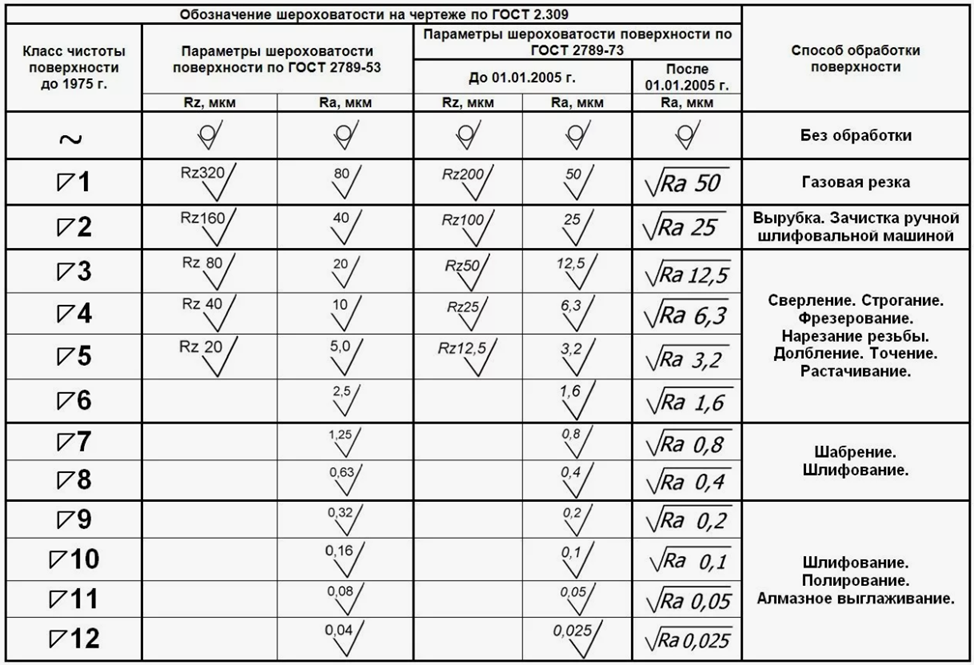

Для определения шероховатости используются различные методы. Самый простой из них визуальный контроль. Поверхность сравнивают с образцами шероховатости выполненными по ГОСТу 9378 - 93 (ИСО 2632-1 – 85 и ИСО 2632-2 - 85).

Он позволяет определить шероховатость приблизительно до Ra = 0.8. Для точного контроля используют контактные и бесконтактные приборы. К контактным приборам относятся профилометры и профилографы. Данные приборы измеряют поверхность при помощи щупа и показывают значения шероховатости.

В бесконтактных приборах принцип основан на методе светового и теневого сечения. В световом методе, луч света направляется на поверхность при помощи объектива и под определенным углом. Затем луч отражается и проходит через второй объектив. Если поверхность шероховатая, то изображение будет искривленным. Если поверхность идеально ровная, то линия будет прямой. В теневом методе луч не отражается, а срезается ребром линейки. На поверхности появляется тень, которая повторяет профиль неровностей на поверхности.

ПОЛУЧЕНИЕ НЕОБХОДИМОЙ ШЕРОХОВАТОСТИ

Для получения необходимой операции нужно подобрать правильную операцию финишной обработки.

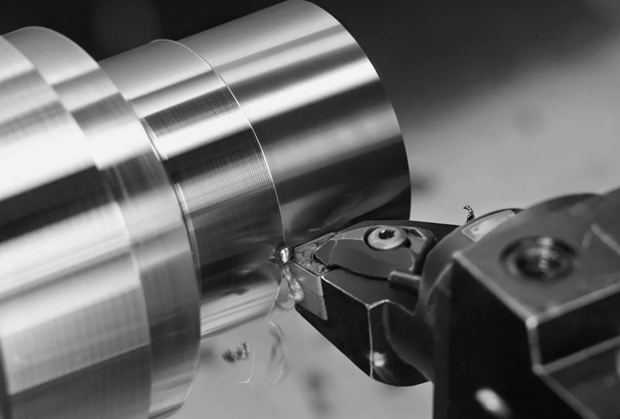

Современные станки с ЧПУ, современный инструмент – позволяют добиваться шероховатости в некоторых случаях до Ra = 0.2. Наибольшее влияние на значение шероховатости оказывает подача инструмента S, геометрия инструмента, радиус при вершине пластины. Точность и жесткость станка, скорость резания, глубина резания - тоже оказывают влияние на значение шероховатости. Применение СОЖ уменьшает трение, облегчает стружкообразование, уменьшает силы резания, увеличивают отвод тепла из зоны обработки, улучшает качество и точность поверхности. Выбор правильных режимов резания, меньшего радиуса пластины, а так же её геометрии, стружколома, и сплава - является основой получений заданных параметров. При фрезеровании монолитными фрезами необходимо учитывать материал обработки, количество зубьев, радиус при вершине и диаметр фрезы для получения нужной шероховатости и точности поверхности.